クリーニング事故をほぼ100%防ぐ最も簡単な方法

白いセーターがすっきりしない!

洗う前になかったシミや汚れがついてる!

乾燥後にホコリがつきやすい!

色にじみの事故が増えた!

セーターがチクチクする!?

ジャケットやコートの裏地にウォータースポットが!

上のような例に当てはまるクリーニング店様は、ソープ濃度の管理が出来ていないかもしれません。

「ウチは静電モニター付きのドライ機使ってるから大丈夫だよ!」

とよく言われますが、静電モニター(静電気が起こりやすい/起こりにくいを表すモニター)はソープ濃度ではありません。

え!?静電モニターってソープ濃度じゃないの!?

え!?静電モニターってソープ濃度じゃないの!?

とよく言われますが、静電モニターはあくまでも溶剤中の体積抵抗値をモニターしているだけで、ソープ濃度がゼロでも、溶剤の汚れ具合によって変化します。

実際に、静電モニター付きのドライ機でソープ濃度を測定すると、90%以上はソープメーカー指定濃度と異なる数値が検出されました。

ソープが管理されてないとどうなる?

例えば、ソープ濃度がメーカー指定濃度より低いと、

- 逆汚染や再汚染を起こす。

- セーターがカサカサする。

- タンブラーから出した時、パチパチする。

- 裏地にウォータースポットが出る。

- アイロンの滑りが悪い。

という問題を起こします。

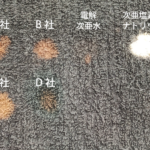

特に逆汚染/再汚染のトラブルは多く、一般のお客様に「クリーニングに出したお洋服に出す前になかったシミや汚れが付いてきたことがありますか?」というアンケートを取ると、過半数以上の人は「はい」と答えます。

逆に、ソープ濃度がメーカー指定濃度より高いと、

- 化繊が色落ちしやすくなる。

- 輪ジミや色にじみが出やすくなる。

- セーターやスーツがベトつく。

- 溶剤が腐敗して、洋服にニオイが付きやすくなる。

といったトラブルを起こします。

中でも色落ち、輪ジミ、色にじみのトラブルは、近年、どんどん増えています。

主な原因は、自社で工場を持つアパレルメーカー、いわゆるSPAと言われる会社では、シーズン初めにプロパーで売れ筋の色をチェックし、後染めしたものをアウトレットやセールに流す、ということをやっているメーカーもあります。また、輸入商品は染色堅ろう度の規格が日本とは違うため、極端に色落ちしやすいものがあります。

製品後染めや輸入商品は、ソーピング(繊維に残留した染料を洗い流す工程)が甘く、これが色落ちや輪ジミ、色にじみの原因になっているケースも多く見受けられます。

洗った後でなければ気付かない厄介なトラブルなので、多くのクリーニング店はトラブルに泣かされていることが多いのが現状です。

これらのトラブルを限りなくゼロに近づけるのが、ソープ濃度測定管理機「ソープコントローラー」の役割です。

ソープ濃度を管理すればトラブルは激減!

ソープを管理することで、

- 逆汚染、再汚染がなくなる。

- 色落ち、輪ジミ、色にじみが激減する。

- たとえトラブルが起こった場合でも、メーカーに洗浄時のソープ濃度を正確に伝えることができる。

というメリットがあります。

特に3は重要で、洗浄時の溶剤の状態を正確に記録しておくことができなければ、アパレルメーカー側は取り合ってくれません。

ソープコントローラーを導入することで、

事故率が大幅に減少し、洗浄品質が常に安定します。

ソープ濃度を検査したい!という方は、無料検査も承ります。

こちらからお気軽にお問合せください。

製品について詳しく知りたい!という方は、下記のボタンより製品ページをご覧ください。